Собственное производство по изготовлению стеклопластиковых емкостей обеспечивает возможность приобрести продукцию по низкой цене. Так же компания H-Polymer предоставляет пост-гарантийное обслуживание своей продукции.

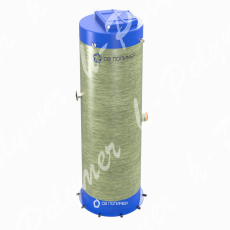

Стеклопластиковые емкости H-Polymer

Технология изготовления стеклопластиковых емкостей.

Метод филаментной намотки

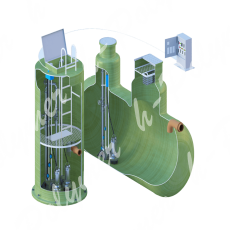

- Для современного изготовления стеклопластиковых резервуаров чаще всего используется метод филаментной намотки. Суть технологии заключается в следующем: сначала формируется цилиндрическая часть резервуара, а затем монтируются торцевые части и крышки. Для их соединения применяется специальный клеящий состав.

- Процесс производства торцевых крышек для емкостей из композитного материала состоит из 2-х этапов: сначала в специальную форму кладется армирующий наполнитель с определенным количеством искусственной смолы, а затем поверхность стеклоткани увлажняется. Детали достают из формы только после их полного затвердевания, и затем, при помощи клеящего состава, они герметично соединяются с торцевыми крышками.

- Намотка стекловолокна производится на дорн цилиндрической формы. После того, как слой окончательно отвердеет, его снимают с дорна. В производстве H-Polymer применяют специальные складывающие дорны.

Изготовление антикоррозионного слоя

- Данный слой получается путем намотки на подготовленную оправку синтетической либо стеклянной вуали и последующим пропитыванием связующим составом. Способом напыления на поверхность антикоррозионного слоя наносится пропитанный синтетической смолой рубленый стеклоровинг. Для получения гладкой поверхности также используется прокатка валиком.

Изготовление структурного слоя

- Сначала производится послойная намотка стеклоровинга на оправку. Этот стекловолоконный материал предварительно пропитывается связующим составом. Оправка представляет собой оснастку-трубу, диаметр которой выставляется и подгоняется под конкретный диаметр будущего резервуара. После того, как изготовление структурного слоя завершено, оправка извлекается.

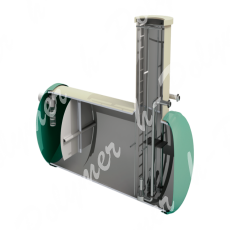

- Выбор направления намотки стеклоровинга в устройстве определяется перемещением нитепроводника. Контроль ориентации стекловолокон достигается правильным подбором скоростей поперечного перемещения нитепроводника и вращением оправки. Если нитепроводник движется медленнее, чем вращается оправка, то ориентация волокон выстроится точно по окружности оправки - так осуществляется кольцевая намотка. При скорости движения нитепроводника, превышающей вращение оправки, тип намотки изменится на перекрестную (второе название - спиральная). В первом случае угол намотки составляет 90 градусов, во втором для спиральной намотки - задается в пределах от 50 до 80 градусов.

- Наиболее распространенный подход к изготовлению стеклопластиковых резервуаров состоит в поочередном нанесении спиральной и кольцевой намотки. Способ чередования непосредственно влияет на прочностные характеристики готового изделия.

- Синтетическая смола на стеклоровинг наносится путем его погружения в ванну, заполненную этой смолой. Для филаментной намотки значение вязкости смолы должно быть в пределах от 250 до 400 мПа.

- Производство двустенных резервуаров способом филаментной намотки предполагает создание промежуточного слоя, состоящего из специального материала. В этот слой встраиваются датчики, сигнализирующие о наличии утечки. Иногда для создания пространства между слоями намотки применяют 3D-стеклоткань. Она формирует пространство, в которое можно поместить датчики утечки сред. К другим распространенным вариантам для заполнения межслойного пространства относятся вспененный открыто-ячеистый материал и соты, сделанные из стеклопластика.

Порядок работы с клиентом.

- Получение Тех.Задания от клиента. (прошу заметить, что чем подробнее будет сформировано ТЗ, тем быстрее Вы получите ответ со стоимостью и сроками изготовления изделия.)

- Заключение договора на поставку оборудования.

- Получение предоплаты согласно договора.

- Подготовка РКД и рабочих чертежей техническими специалистами нашей компании. (объем РКД зависит от технической сложности изделия, и потребности заказчика).

- Согласование РКД с клиентом.

- В случае необходимости наш заказчик может внести изменения в конструктив изделия, даже в процессе изготовления, практически на любой стадии.

- Уведомление заказчика о готовности изделия к отгрузке.

- Получение оплаты заказа и отгрузка в адрес клиента. (в тех случаях когда наши специалисты производят монтаж оборудования на площадке заказчика, окончательная оплата производится после подписания акта о приемке оборудования).

Почему нам доверяют???

Все очень просто! И объясняется это следующими факторами:

- Честность и открытость перед клиентом.

- Наша главная цель: удовлетворить потребности заказчика.

- Сроки выполнения заказа от 3-х рабочих дней.

- Быстрая и качественная доставка по всей территории России и СНГ.

- Гибкая ценовая политика, а так же скидки и бонусы постоянным клиентам.

Пластиковыми емкостями называют сосуды, предназначенные для хранения, обработки и отпуска различных жидкостей и сыпучих материалов: нефтепродуктов, воды, коагулянтов химической промышленности, спирта и др.

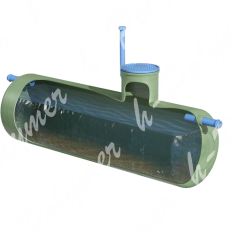

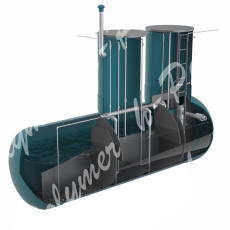

В зависимости от геометрической формы пластиковые резервуары принято разделять на следующие типы: вертикальные цилиндрические; горизонтальные цилиндрические, бункера и силосы, прямоугольные и др.

По расположению относительно планировочного уровня площадки резервуары делятся на: надземные, когда днище резервуаров расположено на опорах выше нулевого уровня (с зазорами); наземные, когда днище резервуаров непосредственно опирается на основание; подземные, когда верхняя образующая резервуаров расположена ниже нулевой отметки в плане.

В последние годы на замену старых прогнивших стальных емкостей, приходят новые технологичные емкости из пластика. Это обусловлено рядом преимуществ полимерных материалов над сталями, самыми основными из которых являются:

- высокая коррозионная стойкость;

- широкий диапазон рабочих температур;

- стойкость ко многим химически агрессивным средам;

- слабое влияние погодных условий при уличной эксплуатации.

- небольшая масса, позволяющая упростить монтаж емкостного оборудования.

Основными материалами применяемые в изготовлении емкостей из пластика на заказ, являются такие полимеры как полипропилен и полиэтилен.

Выбор материала для несущих элементов емкостей зависит от многих условий:

- климатических условий эксплуатации;

- объема пластикового резервуара;

- цикличность эксплуатации;

- химической агрессивности продуктов хранения, и т.д.